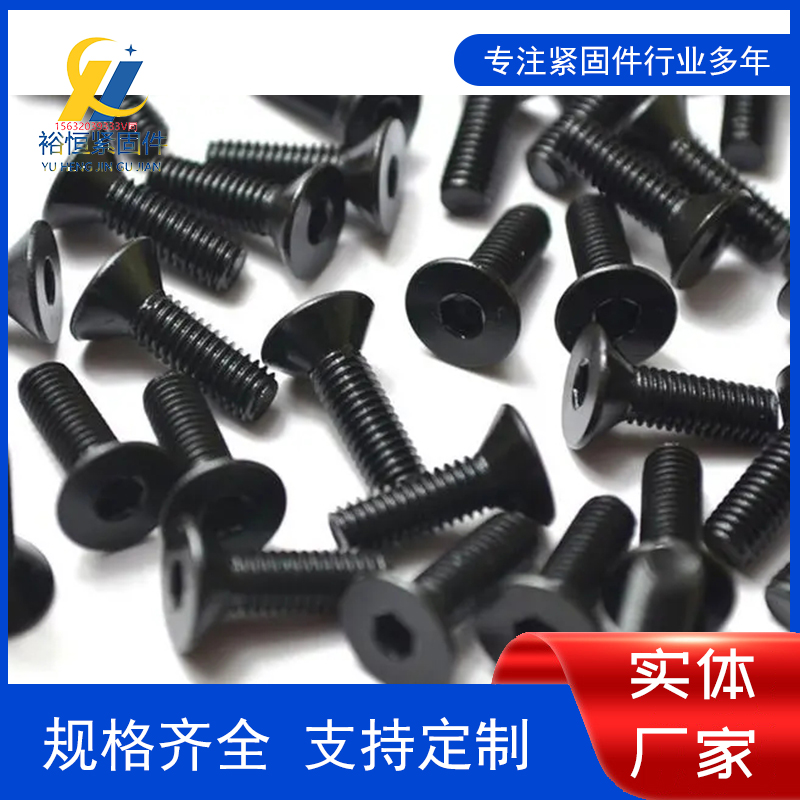

主要產品:螺栓、螺母、墊圈、鋼結構配件、光伏配件、龍骨配件、爬架配件

主要產品:螺栓、螺母、墊圈、鋼結構配件、光伏配件、龍骨配件、爬架配件

在機械制造、汽車工業、航空航天等領域,緊固件作為連接部件的核心,其性能直接影響整個設備的穩定性與安全性。表面處理是提升緊固件性能的關鍵環節,而鍍鉻作為一種重要的表面處理工藝,以其優異的耐磨性、耐腐蝕性和裝飾性,在各行業中得到廣泛應用。本文將從鍍鉻的基本原理、類型劃分、與其他表面處理工藝的對比、應用場景、質量控制、工藝選擇及成本考量等方面,全面解讀緊固件表面處理鍍鉻技術,為行業從業者提供參考。

裝飾性鍍鉻

硬鉻鍍鉻

多孔鍍鉻

多孔鍍鉻的鍍層表面存在大量微小孔隙,這些孔隙可以儲存潤滑油。在摩擦過程中,潤滑油會不斷滲出,起到潤滑作用,減少磨損。適用于高速、高溫、重載等惡劣工況下的緊固件,如空壓機、液壓泵的缸蓋螺栓等。

耐腐蝕性

耐磨性

裝飾性

耐熱性

表面硬度與抗劃傷能力

預處理

核心電鍍環節

后處理

原材料成本

工藝復雜度與能耗

生產效率與鍍層厚度

綜合來看,鍍鉻成本通常為鍍鋅的 3-10 倍,具體因類型和工藝而異。

前處理控制:酸洗時避免使用高濃度鹽酸或過長時間浸泡,可改用硫酸 + 緩蝕劑;去除氧化皮優先采用機械打磨而非化學蝕刻。

工藝參數優化:降低鍍鉻電流密度,尤其初始階段;控制電解液溫度,避免高溫加速氫擴散。

后處理去氫:鍍鉻后立即進行去氫處理,中碳鋼在 180-200℃保溫 2-4 小時;合金鋼在 200-220℃保溫 4-8 小時。

強化前處理:采用超聲波清洗 + 堿性除油劑徹底去除油污;噴砂或酸洗去除氧化皮,確保表面露出新鮮金屬;用稀硫酸短時間浸泡活化,去除殘留鈍化膜。

優化鍍鉻工藝:采用 “沖擊電流” 促進鉻離子快速成核;對復雜形狀件使用象形陽極或屏蔽罩,改善電流分布。

鍍層設計優化:采用 “多層鍍層”,如銅 - 鎳 - 鉻復合鍍層,減少孔隙率;硬鉻鍍層控制厚度并進行封閉處理。

后處理防護:鍍鉻后進行鈍化處理,在鍍層孔隙處形成鈍化膜;對螺紋等易積水部位涂覆防銹油。

預留鍍層厚度余量:鍍鉻前加工時,根據設計鍍層厚度預留余量。

控制鍍層均勻性:采用象形陽極、輔助陰極,減少邊角電流集中;對螺紋件使用專用工裝屏蔽牙頂。

后加工修正:硬鉻鍍層后進行磨削加工,精確控制尺寸。

依賴鍍層綜合性能,用于液壓與氣壓系統,如液壓油缸的端蓋螺栓、高壓油管的連接螺栓,減少螺栓與密封件的摩擦;模具與工裝夾具,如熱鍛模具的緊固螺栓,在高溫、高壓下保持連接穩定。

國家標準:

GB/T 3099.3-2017《緊固件術語 表面處理》:規定了緊固件表面處理相關的術語及其定義。

GB 11379-1989《金屬覆蓋層 工程用鉻電鍍層》:規定了工程用鉻電鍍層的表示方法、質量要求等。

GB/T 2673.1-2018《內六角花形沉頭螺釘》和 GB/T 2673.2-2020《內六角花形高沉頭螺釘》:對含鍍鉻處理的緊固件的技術要求等進行了規定。

行業標準:

機械行業標準 GB/T 5267.1-2023《緊固件 電鍍層》:規定了鋼制緊固件的電鍍層和鍍層體系技術要求等。

汽車行業標準 ASTM B604《金屬基材銅 - 鎳 - 鉻電鍍層質量控制標準》:適用于汽車零部件等表面處理的質量評估。

鐵路行業標準 TB/T 1527-2011 和 Q/CR 730-2019《鐵路鋼橋保護涂裝及涂料供貨技術條件》:對鐵路相關緊固件涂層質量檢測有參考價值。

鹽霧試驗:依據 GB/T 10125-2021《人造氣氛腐蝕試驗 鹽霧試驗》,采用 5% 的氯化鈉溶液,溫度 35±2℃,鹽霧沉降率 1±0.1ml/h?80cm2,濕度 95% 以上,根據產品要求設定試驗時間,評估鍍層耐腐蝕性。

外觀檢查:采用目視檢查,可借助放大鏡觀察,鍍層應均勻、光滑,無針孔、麻點、起皮等缺陷。

鍍層厚度測試:

磁性法:適用于鐵磁性基體上的非磁性鍍層,依據 GB/T 4956-2003。

渦流法:適用于非磁性基體上的非磁性鍍層,依據 GB/T 4957-2003。

金相法:在顯微鏡下直接測量鍍層截面厚度,依據 GB/T 6462-2005。

結合力測試:

彎曲試驗:對帶鍍層的緊固件進行彎曲,觀察鍍層是否出現缺陷,依據 GB/T 5270-2005。

劃格試驗:用劃格刀劃出網格,用膠帶粘貼并剝離,觀察鍍層是否脫落,參考 ISO 2409:2020。

熱震試驗:在高溫和低溫下交替放置,觀察鍍層狀態。

沖擊試驗:用沖頭沖擊鍍層表面,觀察是否出現脫落或裂紋。

剝離試驗:通過機械方法將鍍層從基體上剝離,測量剝離力或觀察剝離面狀態。

陽極溶解法:通過電化學手段量化鍍層結合力,依據 GB/T 5270-2005。

硬度測試:采用維氏硬度計或顯微硬度計,依據 GB/T 9790-1988,主要針對硬鉻鍍層。

孔隙率測試:

貼濾紙法:將浸有特定試液的濾紙貼在鍍層表面,通過計數斑點評估孔隙率,依據 ISO 3210:2017。

滴液法:直接在鍍層表面滴加試液,觀察是否出現斑點。

氫脆測試:

延遲斷裂試驗:施加一定拉伸應力,觀察是否斷裂,依據 GB/T 3098.1-2010。

烘烤去氫驗證:鍍層后進行烘烤,再通過延遲斷裂試驗驗證去氫效果。

功能需求:硬鉻優先服務于耐磨、尺寸修復,適用于承受摩擦、磨損的緊固件;裝飾鉻優先服務于外觀、基礎防護,適用于暴露在可視環境中,需美觀且輕度防腐的緊固件。

成本因素:硬鉻因鍍層厚、時間長,單位面積成本顯著高于裝飾鉻,通常為 2-5 倍;裝飾鉻依賴底層材料,若鎳層厚度增加,成本會上升。小批量、高厚度需求時,硬鉻成本劣勢明顯;大批量、薄鍍層需求時,裝飾鉻成本更優。

尺寸與形狀:掛鍍適用于較大尺寸、異形、易變形、易損壞的緊固件,鍍層均勻性較好,適合對鍍層厚度公差要求高的場景;滾鍍適用于較小尺寸、形狀規則、不易卡滯的緊固件,鍍層均勻性較差,適合大批量、低成本需求。

生產效率與成本:掛鍍生產效率較低,成本較高;滾鍍生產效率較高,成本較低。

綜合選擇示例:

工程機械用高強度螺栓(M20,承受摩擦):選硬鉻 + 掛鍍。

家具用外露螺絲(M6,需美觀):選裝飾鉻 + 滾鍍。

汽車發動機艙螺栓(M8,中等尺寸,需耐溫):可選裝飾鉻,批量大則選滾鍍,對均勻性要求高則選掛鍍。

鍍層材料:硬鉻鉻層厚,鉻酐消耗多;裝飾鉻鉻層薄,但依賴多層底層,銅、鎳材料成本占比高。

電鍍時間:硬鉻沉積速度慢,單批次生產時間長,設備占用成本高;裝飾鉻沉積速度快,單批次時間短,設備周轉率高。

工藝復雜度:硬鉻工藝相對簡單,但對電流密度、溫度要求高;裝飾鉻工藝復雜,前處理和中間清洗成本高。

返工率:硬鉻返工需整體褪鉻重鍍,損失大;裝飾鉻底層缺陷易導致整體報廢,多層返工成本累加。

選擇邏輯:硬鉻適合 “必須依賴其高耐磨性” 的場景,即使成本高,也能通過減少失效損失抵消;裝飾鉻適合 “僅需基礎防護 + 外觀” 的場景,尤其大批量生產時,成本優勢顯著。

平衡策略:避免 “過度處理”,非耐磨場景下用裝飾鉻替代硬鉻;優化鍍層厚度,硬鉻可根據實際需求調整厚度,裝飾鉻可減薄非必要底層;結合批量選擇工藝,小批量硬鉻件可外發加工,大批量裝飾鉻件可自建生產線。

緊固件表面鍍鉻技術作為提升其性能的關鍵手段,在工業生產的各個領域都發揮著不可替代的作用。從基本原理來看,電解沉積的特性決定了鍍鉻層能夠通過精準控制工藝參數,實現不同性能的鍍層效果,滿足多樣化的需求。裝飾性鍍鉻以其優良的外觀質感,為產品增添了視覺價值;硬鉻鍍鉻憑借卓越的耐磨性和硬度,保障了緊固件在高負荷、高摩擦環境下的長期穩定運行;多孔鍍鉻則通過獨特的儲油功能,在特殊工況下展現出優異的潤滑減磨性能。

與鍍鋅等其他表面處理工藝相比,鍍鉻在耐腐蝕性、耐磨性、裝飾性和耐熱性等方面各有優劣,成本上也存在顯著差異。這就要求企業在選擇時,必須結合具體的應用場景、性能需求和成本預算,進行綜合權衡,避免盲目選擇導致性能過剩或不足。

在中碳鋼與合金鋼緊固件的鍍鉻處理中,氫脆、鍍層結合不良、基體腐蝕和尺寸精度超差等風險不容忽視。通過強化前處理、優化工藝參數和加強后處理等措施,能夠有效防范這些風險,確保鍍鉻后的緊固件質量可靠。

同時,相關的國家標準和行業標準為鍍鉻緊固件的質量檢測提供了明確依據,從鹽霧試驗到外觀檢查,從鍍層厚度測試到結合力測試等,一系列完善的檢測方法能夠全面評估鍍層的性能,保障產品符合使用要求。

在工藝選擇上,硬鉻與裝飾鉻的抉擇要以功能需求和成本因素為導向,掛鍍與滾鍍的選用則需考慮緊固件的尺寸、形狀和生產批量。只有科學合理地選擇工藝,才能在保證質量的前提下,提高生產效率,降低成本。

隨著工業技術的不斷發展,對緊固件性能的要求也在日益提高。鍍鉻技術也將朝著更環保、更高效、更精準的方向邁進。未來,企業需要不斷研發和應用新的工藝和材料,減少鍍鉻過程中的環境污染,提高資源利用率,同時進一步提升鍍層的性能和質量穩定性。

總之,緊固件表面鍍鉻技術是一門綜合性的應用科學,涉及多個學科和領域。深入理解其原理、類型、性能、風險及應用,科學選擇工藝和進行質量控制,對于提升產品競爭力、保障設備安全穩定運行具有重要意義。在未來的發展中,不斷創新和完善鍍鉻技術,將為工業領域的進步提供有力支持。

品類齊全 輕松購物

正品行貨 放心購買

7天無理由退貨

安全包裝 準時送達

地址:河北省邯鄲市永年區臨洛關鎮東洛陽村南工業區

聯系人:宋經理

手機:15632039333

電話:0310-6683227

備案號:冀ICP備2023011847號-1

版權所有:邯鄲市裕恒緊固件制造有限公司

手機網站

微信